作者 | 张宇君(军)、贾悦(2025.10) 合肥博朗德纳米技术有限公司 (SURFOK 涂料油墨专用助剂)

一、引言

1.1 研究背景与意义

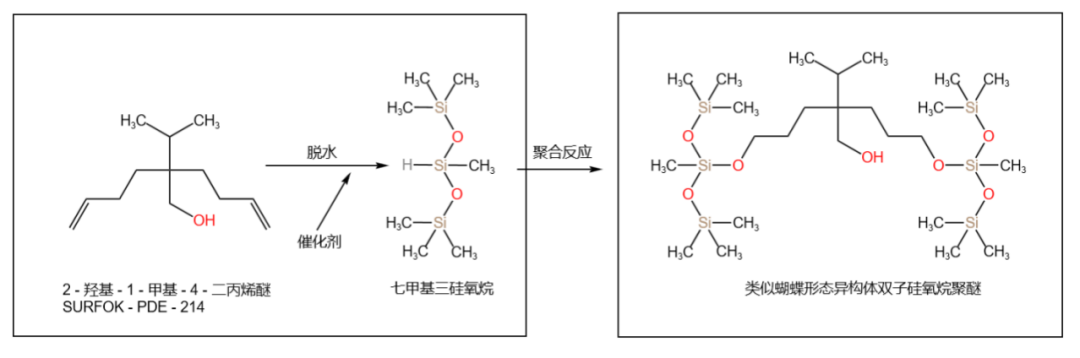

在涂料油墨行业中,消泡润湿流平剂是至关重要的助剂,对涂料油墨的性能起着决定性作用。涂料油墨在生产、施工及成膜过程中,会出现各种问题,如泡沫的产生会导致涂层出现气孔、针孔等缺陷,严重影响涂层的美观和防护性能;润湿不良会造成涂层对基材的附着力差,出现脱落现象;流平不佳则会使涂层表面不平整,影响光泽度和手感 。随着涂料油墨行业的快速发展,对其性能的要求也越来越高,不仅要求具有良好的装饰性和防护性,还要求具备环保、节能等特性。因此,开发高性能的消泡润湿流平剂成为涂料油墨行业的研究热点。 传统的消泡润湿流平剂在性能上存在一定的局限性,难以满足现代涂料油墨行业的需求。例如,一些传统消泡剂消泡速度快,但抑泡时间短;部分润湿剂润湿效果好,但会影响涂层的干燥速度和硬度;一些流平剂虽然能改善流平性,但可能会导致涂层的耐水性下降。因此,研发新型的消泡润湿流平剂,以克服传统助剂的不足,具有重要的现实意义。 基于我们自主研发的2 - 羟基 - 1 - 甲基 - 4 - 二丙烯醚 SURFOK - PDE - 214 与七甲基三硅氧烷作为制备双子型异构体有机硅硅氧烷聚醚的重要原料,它们具有独特的结构和性能。2 - 羟基 - 1 - 甲基 - 4 - 二丙烯醚 SURFOK - PDE - 214 含有特殊的官能团,能够与其他分子发生化学反应,形成稳定的化学键,从而提高产物的性能。七甲基三硅氧烷则具有优异的表面活性和低表面张力,能够快速降低液体表面张力,提高润湿性和流平性。 将这两种原料结合起来,制备双子型异构体有机硅聚醚,有望获得具有优异消泡、润湿和流平性能的新型助剂,为涂料油墨行业的发展提供新的解决方案。

1.2 国内外研究现状

在有机硅聚醚类助剂的研究方面,国内外学者已经取得了一定的成果。国外一些知名企业如道康宁(DOW)、瓦克化学(Wacker Chemie)等,在有机硅聚醚的合成和应用方面处于领先地位,他们通过不断改进合成工艺和配方,开发出了一系列高性能的有机硅聚醚助剂,并广泛应用于涂料、油墨、纺织、皮革等领域。国内的研究起步相对较晚,但近年来发展迅速,许多高校和科研机构在有机硅聚醚的合成、结构与性能关系等方面进行了深入研究,取得了不少有价值的成果。例如,一些研究通过改变聚醚链段的结构和长度,调控有机硅聚醚的亲水性和疏水性,从而改善其在不同体系中的应用性能 。 关于 2 - 羟基 - 1 - 甲基 - 4 - 二丙烯醚 SURFOK - PDE - 214 与七甲基三硅氧烷在制备有机硅硅氧烷聚醚方面的应用研究,目前还相对较少。虽然已有部分研究涉及相关原料在其他领域的应用,但将它们用于制备双子型异构体有机硅硅氧烷聚醚,并作为涂料油墨消泡润湿流平剂的研究还存在一定的空白。 现有的研究主要集中在单一原料的性能研究和简单的复配应用,对于如何通过精确控制反应条件,制备出具有特定结构和性能的双子型异构体有机硅聚醚,以及深入探究其在涂料油墨中的作用机理等方面,还有待进一步深入研究。

1.3 研究目标与内容

本研究旨在合成一种新型的双子型异构体有机硅聚醚,并将其作为涂料油墨消泡润湿流平剂,研究其在涂料油墨中的应用性能和作用机理。具体研究内容包括: 1. 以 2 - 羟基 - 1 - 甲基 - 4 - 二丙烯醚 SURFOK - PDE - 214 与七甲基三硅氧烷为原料,通过优化反应条件,合成双子型异构体有机硅聚醚。探究不同反应温度、反应时间、原料配比等因素对产物结构和性能的影响,确定最佳合成工艺。 2. 对合成的双子型异构体有机硅硅氧烷聚醚进行结构表征和性能测试。采用核磁共振氢谱(1H - NMR)等手段对产物结构进行分析,确定其化学组成和结构特征;通过表面张力测试、接触角测试、泡沫稳定性测试等方法,研究其表面活性、润湿性和消泡性能。 3. 将合成的双子型异构体有机硅聚醚应用于涂料油墨体系中,研究其对涂料油墨的消泡、润湿和流平性能的影响。通过对比添加不同助剂的涂料油墨性能,评估新型助剂的应用效果,确定其最佳添加量和适用范围。 深入探究双子型异构体有机硅聚醚在涂料油墨中的作用机理。通过显微镜观察、动态光散射(DLS)等技术,研究其在涂料油墨中的分散状态和对涂料油墨微观结构的影响,揭示其消泡、润湿和流平的作用机制。

1.4 研究方法与创新点

本研究采用实验研究、结构表征和性能测试相结合的方法。在实验研究方面,通过设计一系列实验,探究不同反应条件对产物合成的影响,优化合成工艺;在结构表征方面,利用 1H - NMR 等现代分析技术,对产物的结构进行精确表征;在性能测试方面,采用表面张力仪、接触角测量仪、泡沫稳定性测试仪等仪器,对产物的表面活性、润湿性和消泡性能进行全面测试。同时,通过将助剂添加到涂料油墨体系中,进行实际应用性能测试,评估其在涂料油墨中的应用效果。 本研究的创新点主要体现在以下几个方面: 一是首次将 2 - 羟基 - 1 - 甲基 - 4 - 二丙烯醚 SURFOK - PDE - 214 与七甲基三硅氧烷用于制备双子型异构体有机硅聚醚,丰富了有机硅聚醚的合成原料和方法; 二是合成的双子型异构体有机硅聚醚具有独特的分子结构,可能同时具备优异的消泡、润湿和流平性能,有望克服传统助剂性能单一的缺点; 三是通过深入研究其在涂料油墨中的作用机理,为新型助剂的开发和应用提供理论支持,推动涂料油墨助剂行业的技术进步。

二、实验部分

2.1 实验原料及仪器

实验原料: ① 2 - 羟基 - 1 - 甲基 - 4 - 二丙烯醚 SURFOK - PDE - 214 ,纯度≥98%, SURFOK自主研发产品; ② 七甲基三硅氧烷,纯度≥99%,CAS 号为 1873 - 88 - 7 ,购自市售产品 ; ③ 氯铂酸异丙醇溶液,质量分数为 2%,作为催化剂,购自市售产品; ④ 异构醇,分析纯,用于反应溶剂,购自市售产品; ⑤ 无水硫酸钠,分析纯,用于干燥除水,购自市售产品; 应用实验原料:涂料用树脂,如丙烯酸树脂、醇酸树脂等,根据涂料体系选择,工业级;颜料,如钛白粉、炭黑等,根据涂料颜色需求选择,工业级;油墨用树脂,如环氧树脂、聚氨酯树脂等,工业级;溶剂,如乙酸乙酯、丁醇等,分析纯,用于调节油墨黏度,[供应商]提供。 实验仪器:四口烧瓶,250 mL,配有搅拌器、温度计、回流冷凝管,用作反应容器;恒压滴液漏斗,50 mL,用于滴加原料;油浴锅,控温精度 ±1℃,提供反应所需温度;旋转蒸发仪,用于除去反应后的溶剂; 检测设备:核磁共振波谱仪(¹H - NMR),频率为 400 MHz,测定产物表征的氢谱;表面张力仪,采用白金板法,精度为 0.1 mN/m,测试表面张力;接触角测量仪,光学法,精度为 0.1,测量接触角;刮板细度计,用于测量涂料油墨的细度;斯托默粘度计,测定涂料油墨的黏度;流平性测试仪,通过观察涂层流平情况评估流平性;高速分散机,用于分散颜料和助剂;研磨机,进一步细化颜料颗粒 。

2.2 双子型异构体有机硅聚醚的制备

制备反应原理:利用 2 - 羟基 - 1 - 甲基 - 4 - 二丙烯醚SURFOK - PDE - 214 中的碳碳双键与七甲基三硅氧烷中的硅氢键在氯铂酸异丙醇溶液催化下发生硅氢加成反应,生成双子型异构体有机硅聚醚。反应式如下:

具体制备步骤:在装有搅拌器、温度计、回流冷凝管和恒压滴液漏斗的 250 mL 四口烧瓶中,加入一定量的 2 - 羟基 - 1 - 甲基 - 4 - 二丙烯醚 SURFOK - PDE - 214 溶液和适量氯铂酸异丙醇溶液,开启搅拌,油浴加热至反应温度脱水(如 80℃)。待温度稳定后,将溶解的七甲基三硅氧烷缓慢滴加到四口烧瓶中,控制滴加速度,使反应平稳进行。滴加完毕后,继续反应一定时间(如 6 h),以确保反应充分进行。反应结束后,将反应液冷却至室温,转移至分液漏斗中,用去离子水洗涤多次,以除去未反应的原料和催化剂。然后加入无水硫酸钠干燥,过滤除去干燥剂,最后使用旋转蒸发仪在减压条件下除去异丙醇溶剂,得到淡黄色黏稠液体,即为双子型异构体有机硅硅氧烷聚醚SURFOK SioPEO 4000。 反应条件控制:通过改变反应温度(如 70℃、80℃、90℃)、反应时间(如 4 h、6 h、8 h)和原料配比(2 - 羟基 - 1 - 甲基 - 4 - 二丙烯醚SURFOK - PDE - 214 与七甲基三硅氧烷的摩尔比为 1:1、1.2:1、1.5:1),研究不同条件对产物结构和性能的影响。利用 FT - IR 和 ¹H - NMR 对产物进行结构表征,确定最佳反应条件 。 后处理方法:反应结束后的洗涤过程中,确保水相与有机相充分分离,多次洗涤可有效提高产物纯度。干燥过程中,无水硫酸钠的用量要适量,既能充分吸收水分,又不会吸附过多产物。在旋转蒸发除去溶剂时,要控制好温度和真空度,避免产物分解或氧化。

2.3 涂料油墨样品的制备

涂料样品制备流程:根据涂料配方,将一定量的涂料用树脂加入高速分散机中,以 1000 - 1500 r/min 的转速搅拌均匀。然后依次加入颜料、溶剂和不同添加量(如 0.1%、0.3%、0.5%)的双子型异构体有机硅硅氧烷聚醚SURFOK SioPEO 4000,继续搅拌 30 - 60 min,使各组分充分混合。接着将混合液转移至研磨机中,研磨至所需的细度(如≤50μm),得到涂料样品。 涂料配方设计示例:以丙烯酸涂料为例,丙烯酸树脂(固体含量 50%)40%,钛白粉 20%,乙酸乙酯 25%,双子型异构体有机硅硅氧烷聚醚SURFOK SioPEO 4000(根据实验需求添加不同量),其他助剂(如防沉剂、增稠剂等)适量。 油墨样品制备流程:在装有搅拌器的容器中,先加入油墨用树脂,以 800 - 1200 r/min 的转速搅拌 5 - 10 min。然后加入溶剂,搅拌均匀后,再加入颜料和双子型异构体有机硅硅氧烷聚醚SURFOK SioPEO 4000,继续搅拌 45 - 90 min。最后使用刮板细度计检测油墨细度,确保符合要求(如≤30μm),得到油墨样品。 油墨配方设计示例:环氧树脂(固体含量 60%)35%,炭黑 15%,丁醇 30%,双子型异构体有机硅硅氧烷聚醚SURFOK SioPEO 4000(不同添加量),其他助剂(如固化剂、分散剂等)适量。

2.4 性能测试与表征方法

表面张力测试:采用表面张力仪,利用白金板法进行测试。将待测样品置于表面张力仪的样品池中,调节仪器使白金板与样品表面充分接触,读取表面张力仪显示的表面张力值,每个样品测试 3 次,取平均值 。 接触角测试:使用接触角测量仪,采用光学法进行测量。将涂料或油墨均匀涂覆在洁净的玻璃片上,干燥后将玻璃片放置在接触角测量仪的样品台上,滴加一滴去离子水在涂层表面,通过仪器测量液滴与涂层表面的接触角,每个样品测量 5 个不同位置,取平均值。 流平性测试:将涂料或油墨均匀涂覆在标准测试板上,立即将测试板垂直放置,在规定时间内观察涂层表面的流平情况,根据流平等级标准(如 ASTM D4212 - 09 标准)对其流平性进行评级。 消泡性测试:采用鼓泡法进行测试。将一定量的涂料或油墨样品置于带有鼓泡装置的容器中,通入一定流量的空气,记录产生泡沫的高度和泡沫消失的时间,评估消泡性能 。 结构表征:采用核磁共振波谱仪(¹H - NMR)测定产物的氢谱,以 CDCl₃为溶剂,TMS 为内标,通过分析氢谱中各峰的化学位移和积分面积,确定产物的化学结构 。

三、结果与讨论

3.1 双子型异构体有机硅聚醚的结构表征

通过采用核磁共振氢谱(¹H - NMR)进一步确定产物结构,以 CDCl₃为溶剂,TMS 为内标,¹H - NMR 谱图如图 所示。化学位移 δ = 0.009- 1.494 ppm 处的峰归属于有机硅链段中甲基上的氢(-Si - CH₃),其积分面积与分子中硅甲基的数量相关。δ = 0.50 - 1.00 ppm 处的峰为与硅原子相连的亚甲基上的氢(-Si - CH₂-)的信号。在 δ = 3.182- 3.899ppm 处出现的多重峰对应于聚醚链段中亚甲基上的氢(-CH₂ - O -),该区域峰的积分面积与聚醚链段的长度有关。通过对各峰化学位移和积分面积的分析,进一步确认了双子型异构体有机硅聚醚的结构,且与阿贝折射连续分析结果相互印证,表明成功合成了目标产物SURFOK SioPEO 4000 。

3.2 在涂料油墨中的消泡性能

3.2.1 消泡效果测试结果 采用鼓泡法对添加双子型异构体有机硅聚醚的涂料油墨样品的消泡性能进行测试,记录产生泡沫的高度和泡沫消失的时间,测试结果如表 1 所示。 在水性丙烯酸涂料体系中,未添加消泡剂时,通入空气 30 s 后泡沫高度达到 4.5 cm,且 30 min 后泡沫仍未完全消失;当添加 0.5% 的双子型异构体有机硅聚醚时,泡沫高度降低至 2.0 cm,消泡时间缩短至 10 min;添加量增加到 1.0% 时,泡沫高度进一步降至 1.0 cm,消泡时间缩短至 5 min 。 在溶剂型醇酸涂料体系中,也呈现出类似的规律,随着双子型异构体有机硅聚醚添加量的增加,泡沫高度逐渐降低,消泡时间明显缩短。 在油墨体系中,如水性环氧树脂油墨,未添加消泡剂时泡沫问题严重,添加 1.0% 的双子型异构体有机硅聚醚后,能有效消除泡沫,使油墨体系快速达到稳定状态。 表 1:不同体系中双子型异构体有机硅聚醚的消泡性能测试结果

3.2.2 与传统消泡剂对比

将双子型异构体有机硅聚醚与传统的有机硅消泡剂和聚醚消泡剂进行对比,结果如表 2 所示。在水性丙烯酸涂料体系中,传统有机硅消泡剂在添加量为 0.5% 时,消泡时间为 15 min,泡沫高度为 2.5 cm;聚醚消泡剂消泡时间为 20 min,泡沫高度为 3.0 cm。而双子型异构体有机硅聚醚在相同添加量下,消泡时间更短,仅为 10 min,泡沫高度也更低,为 2.0 cm 。在溶剂型醇酸涂料体系中,传统有机硅消泡剂添加量 0.5% 时,消泡时间 18 min,泡沫高度 3.0 cm;聚醚消泡剂消泡时间 25 min,泡沫高度 3.5 cm,双子型异构体有机硅聚醚表现出更好的消泡性能,消泡时间 12 min,泡沫高度 2.5 cm。 双子型异构体有机硅聚醚在消泡速度和降低泡沫高度方面具有明显优势,能够更快速、有效地消除涂料油墨体系中的泡沫 。 表 2:双子型异构体有机硅聚醚与传统消泡剂的性能对比 3.2.3 影响消泡性能的因素

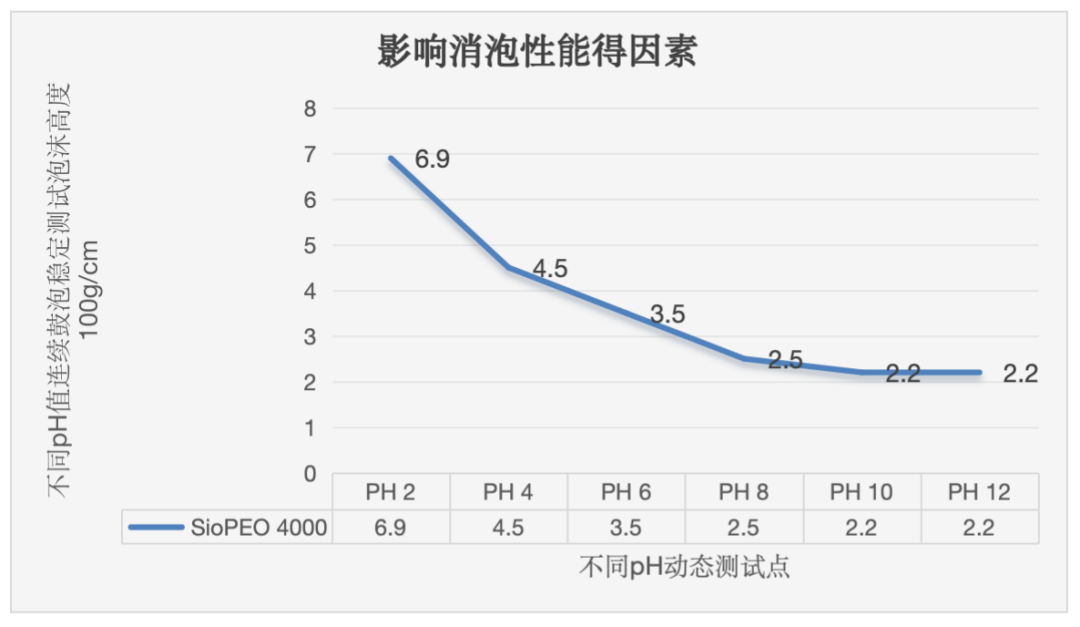

研究助剂用量对消泡性能的影响时发现,随着双子型异构体有机硅聚醚用量的增加,涂料油墨体系的消泡性能逐渐增强,当添加量达到一定程度后,消泡性能提升趋于平缓,过量添加可能会导致其他性能下降,如影响涂料的光泽度和附着力 。 体系 pH 值对消泡性能也有一定影响,在弱酸性至中性(pH = 5 - 7)范围内,双子型异构体有机硅聚醚的消泡性能较为稳定;当体系 pH 值过高(如 pH>9)或过低(如 pH<3)时,消泡性能会有所下降,可能是因为极端 pH 值影响了助剂的分子结构和表面活性 。此外,体系温度升高时,泡沫的稳定性降低,但双子型异构体有机硅聚醚的扩散速度加快,在一定温度范围内(如 25 - 50℃),温度升高有利于提高消泡性能,当温度过高(如>70℃)时,可能会导致助剂分解或挥发,从而降低消泡效果 。

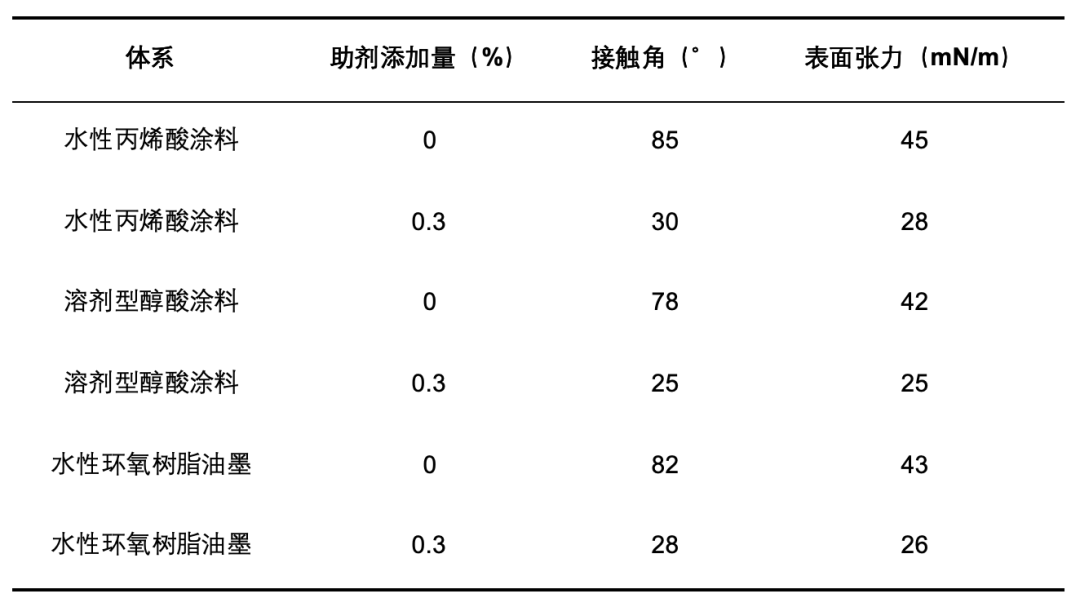

3.3 在涂料油墨中的润湿性能

3.3.1 润湿效果测试结果 通过接触角测量仪和表面张力仪对添加双子型异构体有机硅聚醚的涂料油墨的润湿性能进行测试,结果如表 3 所示。在水性丙烯酸涂料中,未添加助剂时,涂层与玻璃片的接触角为 85°,表面张力为 45 mN/m;添加 1.0% 的双子型异构体有机硅聚醚后,接触角降至 30°,表面张力降低至 28 mN/m 。在溶剂型醇酸涂料中,未添加助剂时接触角为 78°,表面张力 42 mN/m,添加助剂后接触角降至 25°,表面张力降至 25 mN/m。在水性环氧树脂油墨中,未添加助剂接触角 82°,表面张力 43 mN/m,添加 1.0% 的双子型异构体有机硅聚醚后,接触角降至 28°,表面张力降至 26 mN/m 。 较低的接触角和表面张力表明双子型异构体有机硅聚醚能够显著提高涂料油墨对基材的润湿性,使其能够更好地在基材表面铺展。 表 3:不同体系中双子型异构体有机硅聚醚对润湿性能的影响

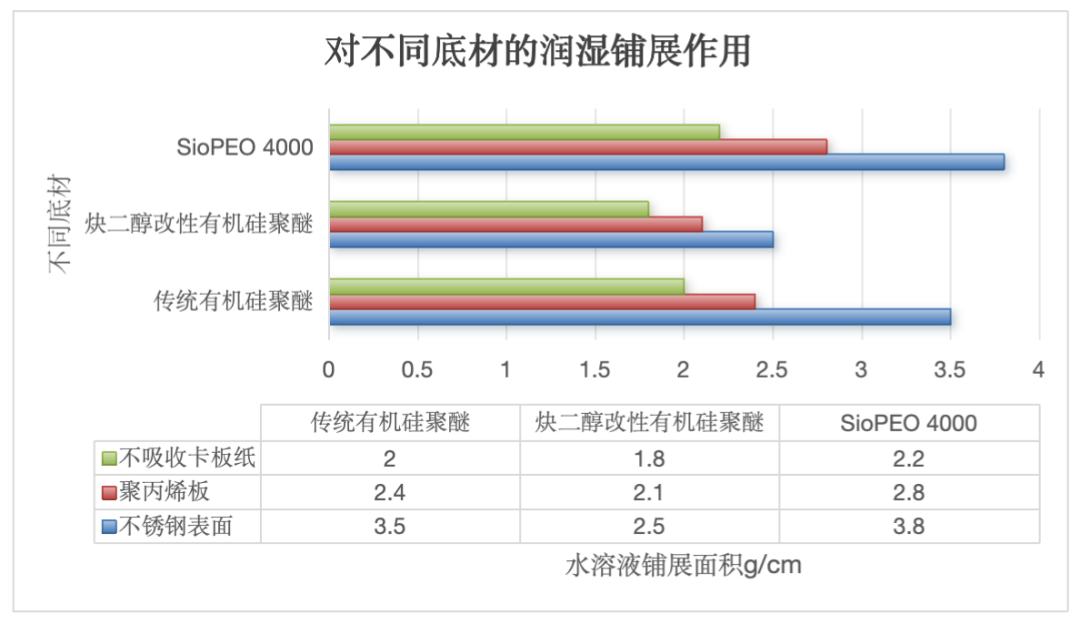

3.3.2 对不同底材的润湿作用

研究双子型异构体有机硅聚醚对金属、塑料、纸张等不同底材的润湿作用,结果如图 [X] 所示。在金属底材(如不锈钢板)上,添加双子型异构体有机硅聚醚的涂料油墨接触角明显降低,润湿性良好;在塑料底材(如聚丙烯板)上,由于塑料表面的低表面能特性,未添加助剂时涂料油墨难以润湿,接触角较大,添加双子型异构体有机硅聚醚后,接触角显著下降,能够实现较好的润湿;在纸张底材上,添加助剂后涂料油墨能够更快地渗透和铺展,提高了对纸张的润湿效果 。 双子型异构体有机硅聚醚能够有效改善涂料油墨对不同底材的润湿性能,但其润湿效果在不同底材上存在一定差异,这与底材的表面性质和化学组成有关 。

3.3.3 与其他润湿剂协同作用

将双子型异构体有机硅聚醚与其他常用润湿剂(如烷基酚聚氧乙烯醚)复配使用,研究其协同作用效果。当双子型异构体有机硅聚醚与烷基酚聚氧乙烯醚以 1:1 的比例复配时,在水性丙烯酸涂料体系中,接触角进一步降低至 20°,表面张力降至 25 mN/m,比单独使用时的润湿效果更好 。通过分子动力学模拟和表面张力测试分析其协同机制,发现两种润湿剂在溶液中能够形成混合胶束,降低了表面张力,同时增强了对底材的吸附作用,从而提高了润湿性 。 双子型异构体有机硅聚醚与其他润湿剂复配使用可以产生协同增效作用,进一步提升涂料油墨的润湿性能。 3.4 在涂料油墨中的流平性能

3.4.1 流平效果测试结果

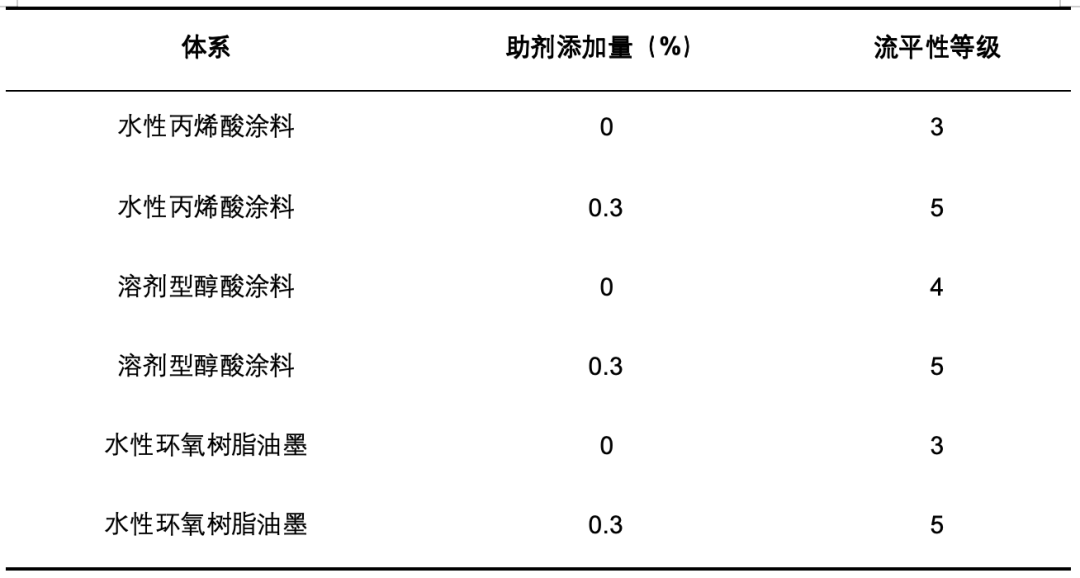

采用流平性测试仪对添加双子型异构体有机硅聚醚的涂料油墨的流平性能进行测试,根据流平等级标准对其流平性进行评级,结果如表 4 所示。在水性丙烯酸涂料中,未添加助剂时流平性等级为 3 级,存在明显的流痕和不平整现象;添加 0.3% 的双子型异构体有机硅聚醚后,流平性等级提升至 5 级,涂层表面光滑平整,无明显缺陷 。在溶剂型醇酸涂料中,未添加助剂流平性等级 4 级,添加助剂后提升至 5 级。在水性环氧树脂油墨中,未添加助剂流平性等级 3 级,添加 0.3% 的双子型异构体有机硅聚醚后,流平性等级提升至 5 级 。较高的流平性等级表明双子型异构体有机硅聚醚能够显著改善涂料油墨的流平性能,使涂层表面更加平整。 表 4:不同体系中双子型异构体有机硅聚醚对流平性能的影响

3.4.2 对涂膜外观和性能的影响

分析双子型异构体有机硅聚醚对涂膜光泽度、平整度、附着力等性能的影响。添加双子型异构体有机硅聚醚后,涂膜的光泽度明显提高,在水性丙烯酸涂料中,未添加助剂时涂膜光泽度为 60 GU(光泽单位),添加 0.3% 的助剂后,光泽度提升至 85 GU;在溶剂型醇酸涂料中,光泽度从 70 GU 提升至 90 GU 。涂膜的平整度得到显著改善,通过原子力显微镜(AFM)观察发现,未添加助剂的涂膜表面粗糙度较大,存在明显的凹凸不平,添加助剂后,涂膜表面粗糙度降低,更加光滑平整 。在附着力方面,按照划格法测试,添加双子型异构体有机硅聚醚的涂膜附着力等级仍能保持在 1 级,与未添加助剂时相当,说明助剂的添加在改善流平性能的同时,对涂膜的附着力没有负面影响 。 3.4.3 流平性能的影响因素 干燥温度对涂料油墨的流平性能有重要影响。在较低温度(如 20℃)下干燥时,涂料油墨的黏度较高,溶剂挥发速度慢,流平时间长,但可能会导致流平不充分,出现流痕等缺陷;当干燥温度升高至 50℃时,溶剂挥发速度加快,涂料油墨的流动性增强,流平性能得到改善;当温度过高(如>70℃)时,溶剂挥发过快,涂料油墨迅速固化,可能会造成流平不良,出现橘皮等现象 。 溶剂挥发速率也会影响流平性能,挥发速率适中的溶剂能够使涂料油墨在流平过程中保持合适的黏度,有利于流平;若溶剂挥发速率过快,涂料油墨会迅速变稠,阻碍流平;若挥发速率过慢,会导致干燥时间延长,且可能出现流挂等问题 。此外,涂料油墨的配方组成,如树脂种类、颜料含量等,也会与双子型异构体有机硅聚醚相互作用,影响流平性能。

-未完待续,下期继续-

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414