导读:由于脆性金属间化合物(IMC),多种金属材料的增材制造(AM)在异种材料界面处存在微裂纹。虽然通过专门的成分设计来避免IMC是一种传统方法,但熔池材料混合、IMC特性和微裂纹之间的相互依赖性尚不清楚。在这项工作中,我们比较了铝合金衬底和铬镍铁合金颗粒激光粉末床熔融的典型工艺条件。我们发现,在较低能量密度条件下,异种材料混合不足会加剧元素聚集、IMC浓度和开裂。高速同步加速器X射线成像表明,富镍簇可以突然坠入熔池中,导致IMC和微裂纹的定位。在高能量密度情况下,锁孔振荡可以分散富镍簇并抑制裂纹,但会导致锁孔孔隙。微观结构表征和多物理场模拟支持X射线成像观察。我们提出,控制熔池流动以增强混合,同时防止孔隙,是冶金不相容双合金无裂纹增材制造的关键。

在航空航天 、可再生能源 和汽车行业 中,具有特定位置定制物理特性的多功能集成多金属结构越来越受到青睐。基于激光的多材料增材制造(AM)方法将不同的材料逐层组合成粉末吹制、送丝或粉末床配置,提供了连接多金属结构的独特功能。然而,冶金不相容金属之间的界面容易受到多材料增材制造界面熔合区形成的脆性金属间化合物(IMCs)引起的微裂纹的影响。不相容金属的一个典型例子是铝合金。由于铝原子的高化学反应性,它们在凝固过程中倾向于与其他元素结合,形成IMCs。涉及 Al 的 IMC,包括 Al3钛/铝钛、铝3Ni 和 Al13铁4/铝5铁2分别与Al-Ti、Al-Ni和Al-Fe合金体系的微裂纹和机械强度降低密切相关。通常利用热力学计算(例如相图计算,或CALPHAD)来预测IMC的出现,并设计一条梯度路径来绕过IMC成分。例如,采用Scheil-Gulliver模拟设计了由Ni-20Cr、Cr和V组成的梯度组成,用于连接不锈钢和Ti-6Al-4V,以及FeTi的有害相2/FeTi/铬2避免使用Ti。

然而,基于CALPHAD的模型没有考虑三维聚变区的元素混合动力学和化学不均匀性,并且通常简化了成分向一维的转变。通过检查多材料增材制造中的锁孔振荡和熔池流动,研究了混合动力学。结果表明,反冲压力驱动锁孔尖端将材料向上推,并有效地将材料混合在锁孔尖端和熔池表面之间。马兰戈尼力还通过驱动从锁孔开口循环到熔池尾部的涡流来促进混合。在物质混合不足的情况下,融合区以鱼鳞、带状和分层的形式呈现出局部元素浓度。这些研究结合了计算流体动力学(CFD)模拟和异地熔融区元素映射的实验结果,交叉验证了元素混合的机理。此外,高速同步加速器X射线成像可以在数十微秒的时间尺度内直接观察熔池的瞬态动力学。单一材料的X射线成像证实了反冲压力和马兰戈尼力在熔池中产生涡流的作用。报道了Al-Sc-Zr系统的多材料X射线成像,但Sc和Zr的添加量太少,无法产生足够的对比度,无法清楚地显示混合动力学。

混合动力学与IMC/裂纹特性之间仍存在知识差距。这些知识对于设计界面成分很重要,因为即使平均成分在冶金上是最佳的,局部异质性也会导致IMC和裂纹。在不同的激光焊接中,据报道,IMC位置受锁孔熔深的强烈影响。增强熔池流动可以将微观结构从IMC主导转变为IMC-共晶混合物,从而抑制微裂纹。对于多材料增材制造,激光功率和扫描速度显着影响化学异质性和冷却速率,优化激光功率和扫描速度可以抑制IMC的形成。然而,没有讨论混合动力学与IMC形态/分布之间的关系。我们还注意到,由于颗粒的存在,多材料增材制造中的混合动力学变得更加复杂,而在异种激光焊接中则不存在颗粒的影响。在熔池中掺入颗粒已被证明可以显着改变单一材料工艺的熔池流动,但没有报道对多材料工艺的影响。

为了进一步阐明元素混合、IMC特性和开裂之间的关系,我们进行了高速同步加速器X射线成像,以揭示激光粉末熔融过程中的混合动力学。通过X射线成像的直接观察,详细研究了粒子运动对混合动力学的影响。采用多物理场模型来支持对单元、IMC 和应力分布的理解。最后,融合区的异位微观结构和裂纹表征证实了X射线成像和建模结果。这项工作采用了带有铬镍铁合金 718 和不锈钢(SS) 316 L 颗粒的 Al6061 基板。结果主要显示了Inconel 718-Al6061混合物,以证明IMCs和裂纹的形成。

该研究以Revealing the interplay between element mixing, intermetallics, and microcracks in multi-material laser additive manufacturing

发表在Additive Manufacturing

链接:

https://www.sciencedirect.com/science/article/abs/pii/S2214860425003355?via%3Dihub

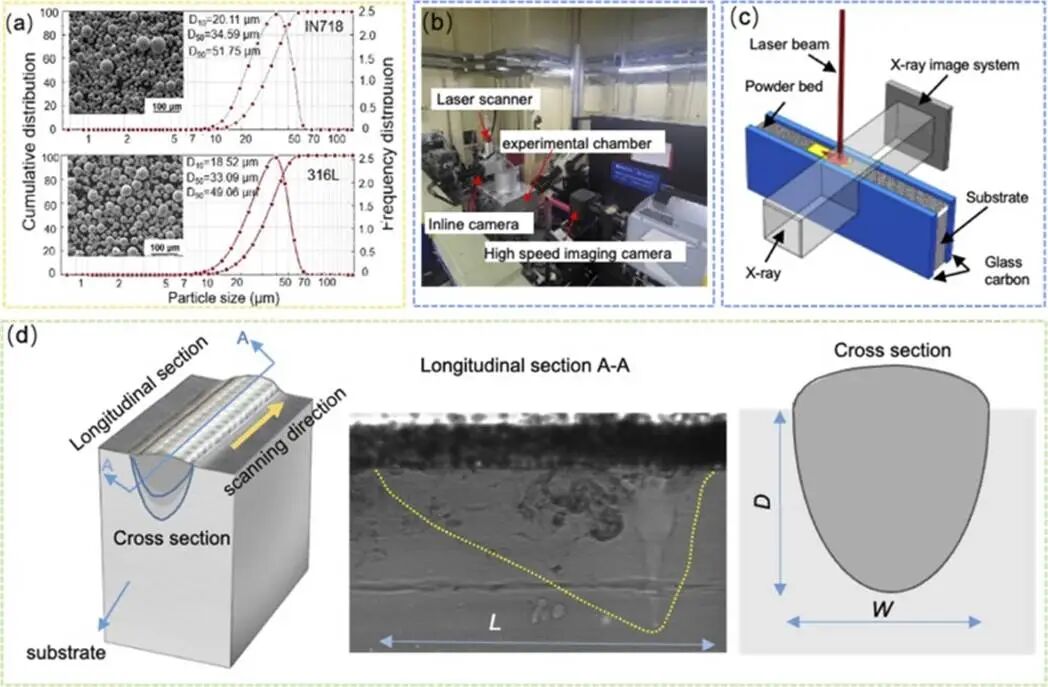

图1实验设置。(a) Inconel 718 和不锈钢 316 L 粉末尺寸分布。(b)光束线设施说明。(c)单轨实验设置。(d)制备用于材料表征的样品,其中根据 X 射线成像和横截面结果检查熔池尺寸(L、W、D)。

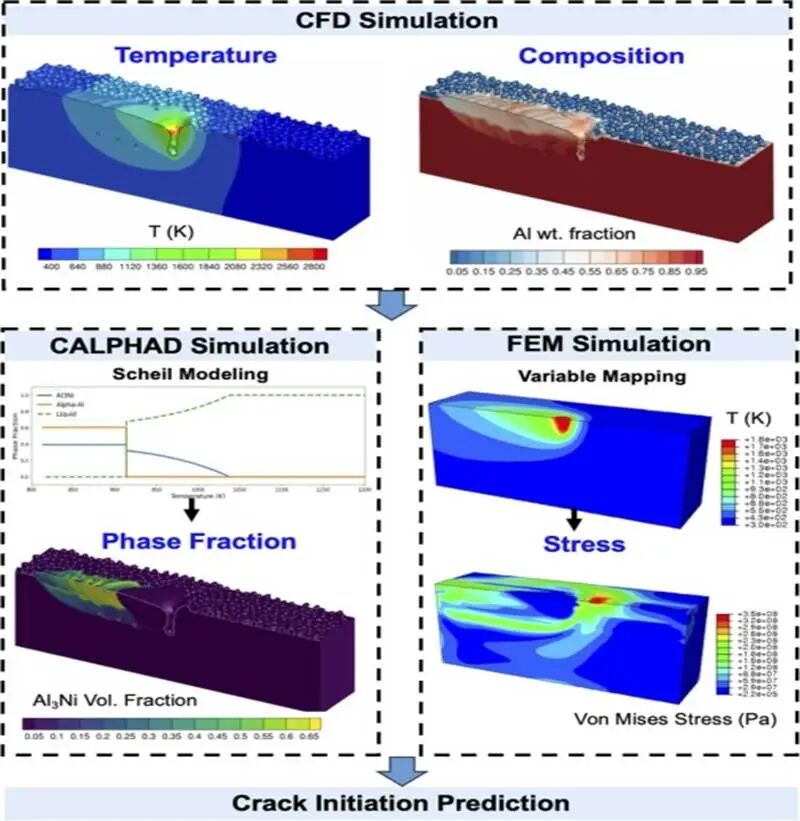

图2用于CFD-CALPHAD-FEM耦合的多物理场仿真框架。

图3用于 LED 外壳的高速同步加速器 X 射线成像。(a)显示锁孔(橙色虚线)的时间序列,以及材料混合和元素聚类。(b)开裂事件 #1,其中应用图像处理技术来可视化裂缝和熔池边界。(c)开裂事件 #2,其中裂纹在凝固后发生并导致颗粒飞溅。(d)显示 Cluster#1 坠入熔池并固定在聚变区的时间序列。所有比例尺均为 100 μm。

图4HED 案例的高速同步加速器 X 射线成像。(a)显示锁孔(橙色虚线)、材料混合、元素聚类和锁孔孔隙率的时间序列。(b)显示聚类#2和聚类#3的俯冲运动的时间序列。(c)时间序列显示 Cluster#2 被拖向锁孔尖端并被锁孔振荡分散。(d)时间序列显示集群 #3 被拖向锁孔开口并被锁孔振荡分散。所有比例尺均为 100 μm。

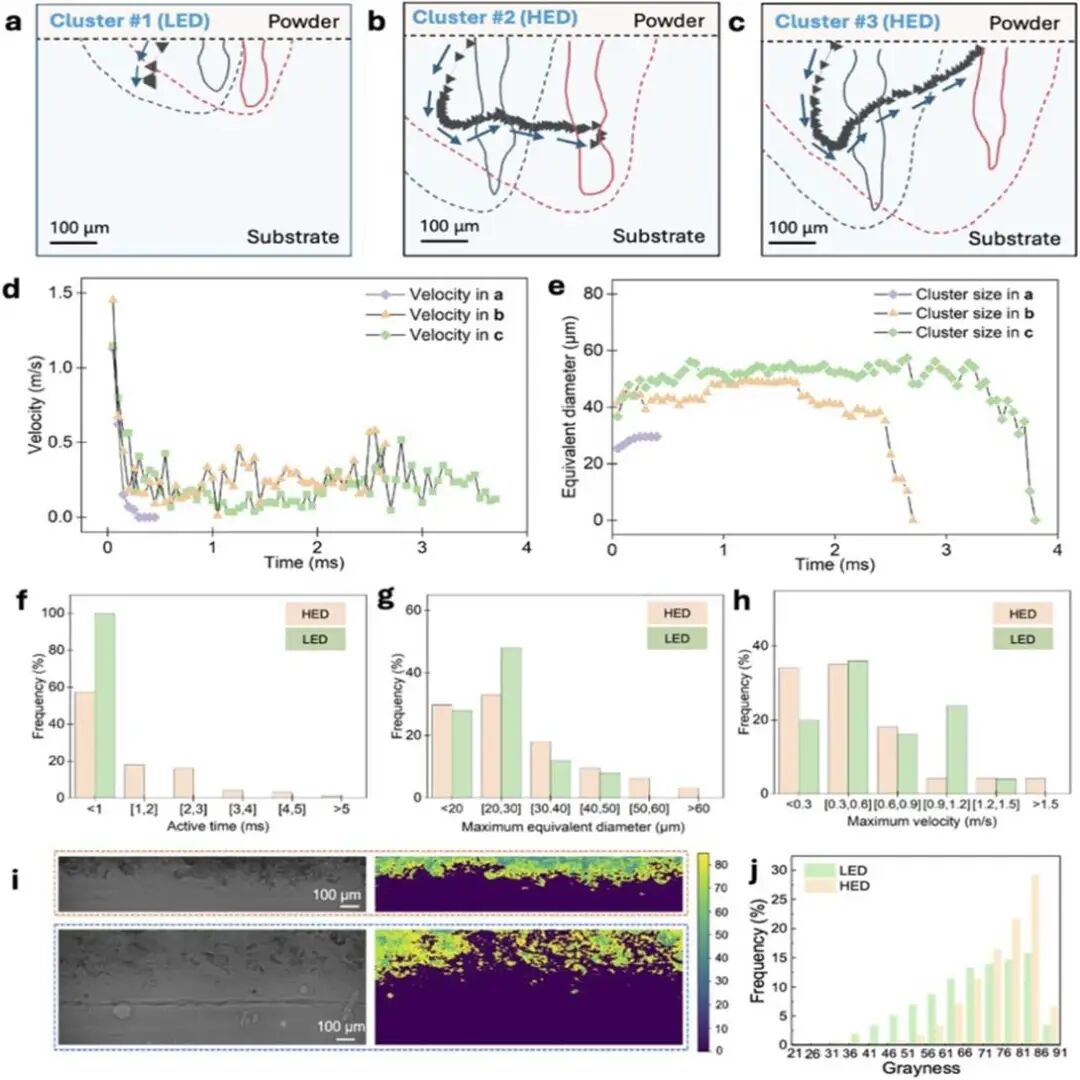

图5对 X 射线成像中观察到的集群进行统计分析。(a – c)与图 1 和图 2 中的聚类 #1 - #3 相对应的聚类轨迹。三角形表示聚类轨迹。在集群的第一个和最后一个跟踪帧处,熔池边界(虚线)和锁孔(实线)用蓝色和红色标记。(d, e)聚类速度和大小作为聚类 #1 – #3 的时间函数。(f、g、h)对 HED 和 LED 案例的集群活动时间、最大尺寸和最大速度进行统计分析。(i)融合区冷却后X射线图像中融合区灰度的伪彩色图,直方图(j)显示了像素中灰度值的分布。

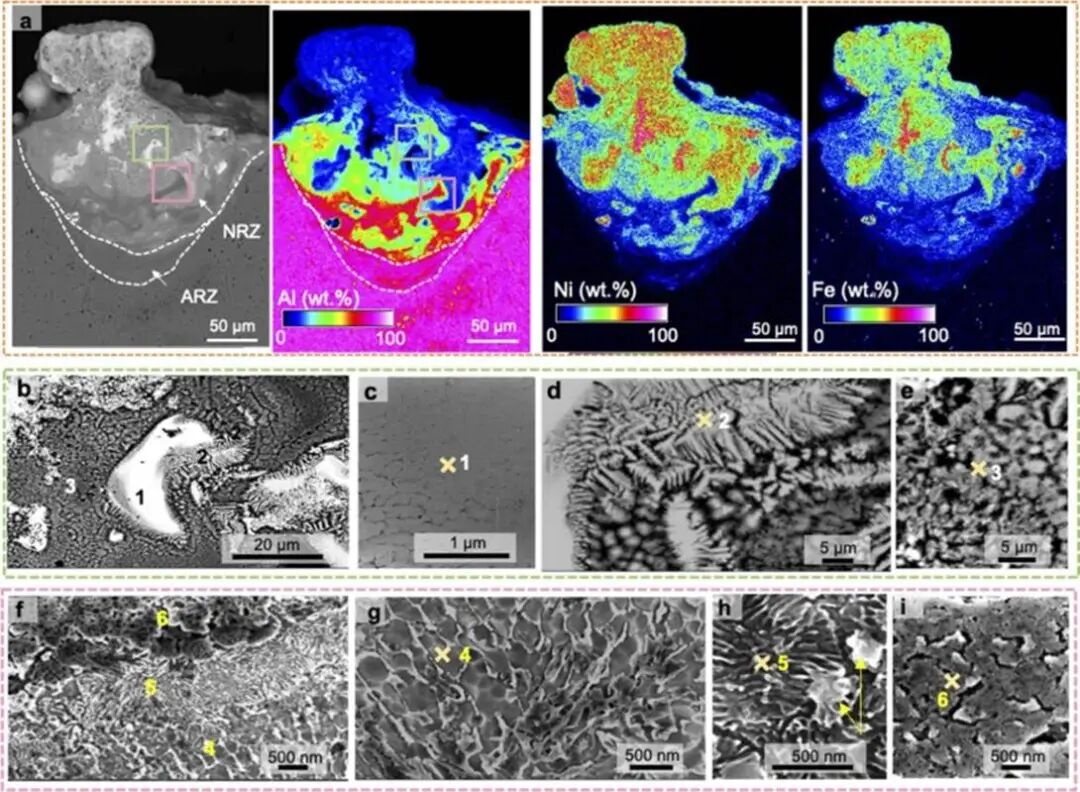

图6LED 扫描轨道横截面的元件分布和微观结构表征。(a)从左到右,SEM图像以及Al、Ni和Fe与EPMA的元素映射。(b)(a)中绿框的放大SEM图像。(c-e)(b)中区域1 – 3的放大SEM图像。(f)(A)中粉红色盒子的放大SEM图像。(g-i)(f)中 4 – 6 区的放大 SEM 图像。十字符号表示 EDX 测量元素重量分数的位置。

图6LED 扫描轨道横截面的元件分布和微观结构表征。(a)从左到右,SEM图像以及Al、Ni和Fe与EPMA的元素映射。(b)(a)中绿框的放大SEM图像。(c-e)(b)中区域1 – 3的放大SEM图像。(f)(A)中粉红色盒子的放大SEM图像。(g-i)(f)中 4 – 6 区的放大 SEM 图像。十字符号表示 EDX 测量元素重量分数的位置。

本研究阐明了多材料结构的LPBF中材料混合、IMC形成和微裂纹之间的关键相互作用。应用高速同步加速器X射线成像来揭示瞬态混合动力学。开发了耦合的CFD-CALPHAD-FEM建模框架,以演示单元组成、IMC、应力分布的集成建模。主要研究结果总结如下:

在研究的多材料LPBF的工艺条件下,出现了显著的元素聚类。这些簇是由颗粒/液滴坠入熔池中形成的,如果不分散,可以留在熔融区。团簇周围可形成IMC,在IMC密集分布的区域观察到微裂纹。

确定了具有 LED 和 HED 条件的两种工艺方案。在 LED 情况下,由于元素混合不足,融合区被分为 ARZ 和 NRZ。NRZ富含IMC,ARZ和NRZ界面处会产生拉应力集中。这些因素导致 LED 状况频繁破裂。

在 HED 案例中,由于有效的锁孔驱动混合过程,ARZ 和 NRZ 的划分并不那么明显。IMC分布较为稀疏,应力集中较不严重。这些因素导致没有开裂,但熔合区会形成锁孔孔隙。

CFD-CALPAHD-FEM模型可以与原位X射线和异位表征结果在熔池尺寸、元素分布和开裂位置方面进行定性关联。需要进一步努力结合颗粒运动、更复杂的材料系统和本构模型来定量预测开裂的时间/位置。

研究结果强调,为了实现无缺陷制造,需要平衡熔池流动增强(以减轻元素聚集)和锁孔稳定性(以最大限度地减少孔隙率)。未来的工作应将先进的流量控制(例如超声波振动、光束振荡)与改进的模型相结合,以优化工艺参数和界面组成,从而能够稳健地生产高性能多金属结构。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414